|

Montage du tambour et du

moteur de levage: |

|

On soude les fils du moteur:

|

|

|

Au sommet du cône se trouve

un roulement à billes qui sert de pivot à la flèche.

C'est ce roulement (terme technique: la "crapaudine")

qui porte tout le poids de la flèche. |

|

|

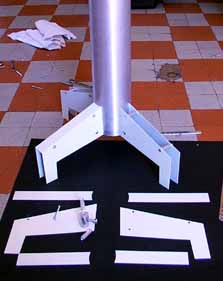

Assemblage des galets de roulement

: comme sur la véritable machine, 8 galets montés

par paires sur un support articulé assurent la rotation

de la flèche sur la colonne. Ces galets ont un diamètre

de 700 mm. A l'échelle 1/50ème, on les a représentés

par des roulements à billes de 14 mm de diamètre. |

|

|

Une étape délicate:

le passage des fils dans les 20 poulies du palan. Il y a 26 poulies

au total et deux fils qui font chacun un retour sur le tambour: |

|

|

|

|

|

|

|

|

|

Deux câbles de 37 mm s'enroulent

sur ce tambour de 2,32 m de diamètre et de 3,60 m de large.

L'énorme roue dentée à chevrons comporte

117 dents pour un diamètre primaire de 2,80 m ! (module

24). |

|

En 2003, on a remplacé

les fils blancs par du filin câblé en polyamide,

d'un aspect beaucoup plus réaliste (origine: cordages

spéciaux pour voileries: Corderie Gautier à Nantes

: http://www.cordagesgautier.com/).

|

|

|

Sur cette image on distingue les

gorges sur lesquelles les câbles s'enroulent très

régulièrement: il s'agit de deux filetages de 0,9

mm à pas contrariés. De cette façon, les

spires se rapprochent ou s'éloignent en même temps

quand le tambour tourne. On remarque aussi que les filins se

chevauchent, exactement comme sur la grue.

|

|

Le système de giration est

actionné par un moteur miniature de 12 mm de diamètre,

récupéré sur un zoom de caméra. Ce

moteur entraîne un pignon Lego de 10 dents (module 1) qui

attaque une couronne dentée de 180 dents tournées

vers l'intérieur (c'est une simple courroie crantée

tendue et collée sur un anneau en tôle). La couronne

dentée est seulement posée sur le plateau; elle

y adhère par son propre poids et par 3 aimants à

120°. Ainsi, elle est libre de tourner au cas où quelqu'un

agit sur la flèche. Cela évite d'abîmer le

système de transmission, car un montage rigide ne résisterait

pas aux manipulations. Cette pièce est à l'échelle

exacte: dans la réalité, la couronne dentée

a un diamètre de 9 mètres pour 180 dents (c'est

donc du module 50 puisque 9000/180 = 50).

|

|

|

Les premiers essais avec

une pile de 4,5 volts.

|

|

Essais de charge avec une pile

solaire de 22 volts: la grue soulève à toute vitesse

un étau de 2 kg:

|

|

|

La grue se déplace sur des

rails Lehman 1 qui se trouvent être à la bonne dimension

(largeur réelle du champignon: 120 mm). Le train de roulement

comporte 32 roues à gorges réparties en 4 patins

articulés de 8 roues chacun.

|

|

|

Montée sur ses rails,

la grue est exposée pour la fête de l'école: |

|

Florent présente la grue

à des techniciens de la Sémidep.

Nos remerciements vont à

monsieur Pierre Tidda qui nous a fourni les plans de la grue,

grâce auxquels nous avons pu construire la réplique

en Meccano. Merci encore aux employés de la SEMIDEP qui

nous ont guidés lors de la visite

du 20 juin.

A droite: photo de classe sous les pieds de la machine: |

|

|